コスト削減の切り札!厚み450μ基板の巻癖・段差を解決する革新的ソリューション

セラミック基板やFPC製品の製造現場では、巻癖や段差痕の転写によるロス、コスト増加、発塵リスクなどの課題がつきものです。

6インチABSコアにクッション層を貼り付けるというシンプルかつ効果的な改善策により、歩留まり向上・コスト削減・環境配慮を同時に実現した事例をご紹介します。

現場の悩みを具体的に解決するヒントとしてぜひご活用ください。

目次

現場の課題に寄り添う!セラミック製品メーカーの苦悩

セラミック基板は、その優れた電気特性や耐熱性から、さまざまな電子機器に不可欠な素材です。しかし、特に厚みのある(450μ)アルミナ原材料のセラミック基板やFPC(フレキシブルプリント基板)のような柔軟性を持つ製品には、製造や保管の過程で特有の課題がありました。

深刻なロスとコスト増の要因

「巻癖」による歩留まりの低下

剛性が高い基板をリールに巻いて保管すると、巻き始めの部分に強い巻き癖がついてしまい、製品として利用できない「ロス」が発生していました。これは、使用できる部分が減るだけでなく、製造コストを押し上げる大きな要因となっていました。

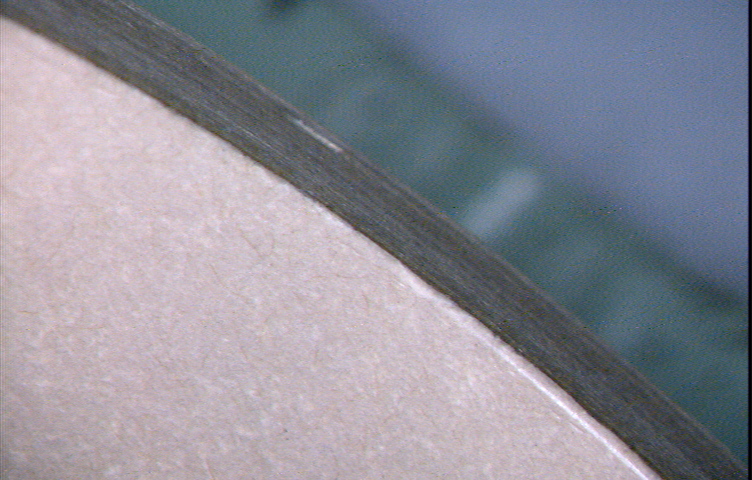

「段差痕の転写」による品質劣化

巻き始めにできる段差の痕が、その上に重なる基板に転写され、品質不良を引き起こしていました。この現象は、歩留まりのさらなる低下を招き、結果的に生産効率を大きく損ねていました。

リユースの壁とコストバランスの悪化

リユースへの強いニーズ

高価な基板を廃棄せず、再利用したいというニーズは当然のことです。しかし、リユースの際に使用される両面テープが、巻き芯の表面に貼られたクッション層を剥がしてしまうという新たな問題が発生していました。

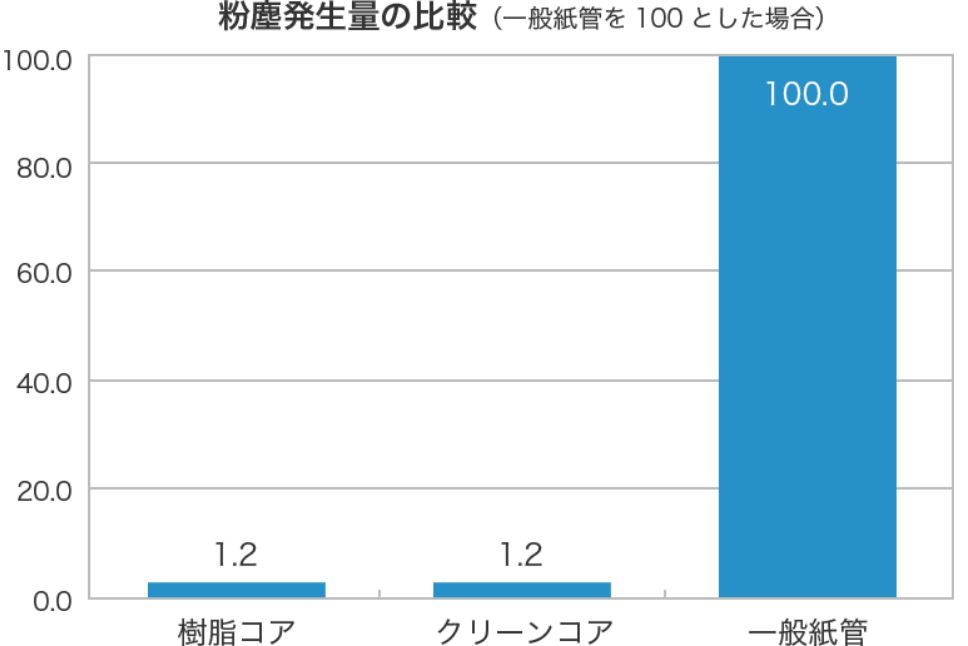

クリーンルームでの発塵リスク

クッション層が剥がれると、異物(発塵)が発生し、クリーンルームでの作業環境を汚染するリスクがありました。これは、製品の品質を保証する上で大きな障害となります。

解決策:巻き芯の表面にクッション層を貼る

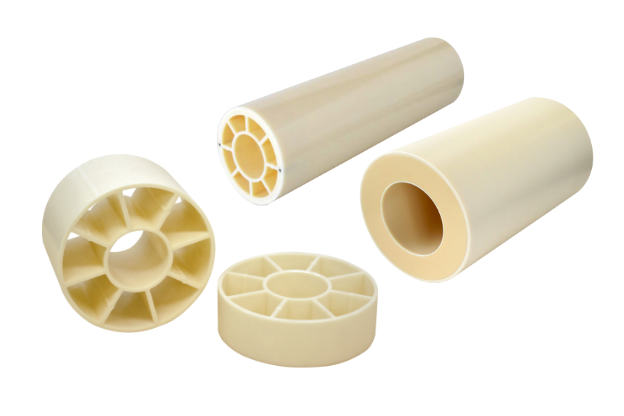

これらの課題を解決するため、セラミック製品メーカーは革新的な改善策を導入しました。それは、6インチABSコアの巻き芯の表面に特殊なクッション層を貼るというものです。

改善効果: ロス削減とリユースの実現

巻癖と段差痕の解消

クッション層が、巻き始めの基板にかかる物理的なストレスを吸収し、巻癖の発生を大幅に抑えました。これにより、これまで廃棄せざるを得なかった部分も製品として利用できるようになり、歩留まりが大幅に向上しました。

段差痕の転写防止

クッション層が段差を吸収することで、その上に重なる基板への痕の転写を防ぎました。これにより、品質の安定化が実現し、不良品の発生が減少しました。

リユースへの対応

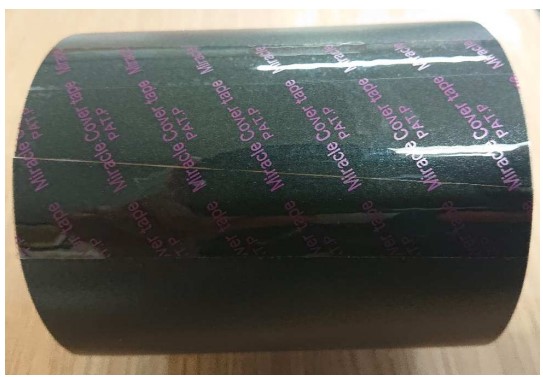

リユース時のクッション層の剥がれを防ぐため、両面テープを貼る部分の表面にカバーテープを貼り付けました。この対策により、テープの脱着時にクッション層が破壊されることを防ぎ、巻き芯の複数回のリユースが可能になりました。

導入のメリット:コストダウンと生産性向上

この改善策は、単に技術的な課題を解決するだけでなく、事業全体に以下のような大きなメリットをもたらしました。

コスト削減

ロス率の低下と巻き芯のリユースが可能になったことで、原材料費と資材費の両面でコストを大きく削減できました。

生産性の向上

歩留まりの改善は、生産効率を直接的に引き上げ、より多くの製品を安定して供給できるようになりました。

環境への配慮

巻き芯をリユースすることで、廃棄物の削減にも貢献し、持続可能な製造プロセスを実現しました。

今回の事例は、一見小さな改善に見えても、現場の課題に深く向き合うことで、大きなコスト削減と生産性の向上を同時に達成できることを示しています。